Smit Lloyd 115 – Danny Bimmel

Het origineel

Eerst maar even wat over het echte schip, de Smit-Lloyd 115 maakt deel uit van de 100S-klasse welke tussen 1973 en 1977 gebouwd zijn. In totaal zijn er op verschillende werven in Nederland 13 schepen gebouwd en in Amerika ook nog eens 2 wat dus uitkomt op totaal 15 schepen. De schepen zijn uitgerust met twee Stork Werkspoor 6TM410 motoren van elk 3750 pk welke twee schroeven in vaste straalbuizen aandrijven. Natuurlijk heeft elke schroef zijn eigen roer en om het manoeuvreren nog makkelijker te maken is ook nog een boegschroef van 310 pk geplaatst.

De schepen zijn gebouwd als bevoorradingsschepen van booreilanden, maar zijn ook geschikt voor ankerbehandeling en sleepwerk. Het zijn dus eigenlijk multifunctionele schepen.

De Smit Lloyd 115 is in 1975 bij de Arnhemse Stoomsleephelling Maatschappij te water gelaten en haar loopbaan begonnen. Tegenwoordig vaart ze als Eide Fighter voor Eide Marine Services.

Het model

Modellen van de 100S-klasse schepen komen we op de diverse vaardagen/tentoonstellingen nog regelmatig tegen. Dat is niet helemaal zonder reden, want er is genoeg informatie over deze schepen. De Nederlandse Vereniging van Modelbouwers heeft een uitgebreid pakket met tekeningen, verder worden ook kant en klare polyesterrompen nog steeds aangeboden en Modelwork Holland heeft een bouwdoos gemaakt van de Smit Lloyd 100S klasse.

Tekeningen en polyesterrompen zijn tegenwoordig nog makkelijk te krijgen, maar de bouwdoos helaas niet meer. De firma Modelwork Holland bestaat niet meer en de bouwdoos wordt dus ook al jaren niet meer gemaakt.

Bij toeval stuitte ik laatst op een nog ongebouwde en complete bouwdoos van Modelwork Holland op Marktplaats. Na wat heen en weer gemail met de verkoper mag ik me sinds kort de trotse eigenaar van deze bouwdoos noemen.

Eigenlijk is het een bouwdoos van de Smit-Lloyd 109, maar aangezien alle 100S schepen in grote lijnen hetzelfde zijn is het geen probleem om van de Smit-Lloyd 109 de Smit-Lloyd 115 te maken.

De Smit Lloyd 115 en haar zusjes zijn een kleine 64m lang, wanneer we dit om gaan rekenen naar schaal 1:50 komen we op 128cm. Als we dan nog eens goed naar de doos kijken dan klopt er iets niet helemaal…. de romp past nooit in de doos…. Maken we vervolgens de doos open dan zien we ineens twee rompen…..

De romp is in twee delen gemaakt, het grootste deel is het voorschip en het kleinere deel is het achterschip. Als we beide delen samenvoegen ontstaat inderdaad de 128cm lange romp, maar dat is makkelijker gezegd dan gedaan…..

Om het één en ander in goede banen te leiden moet een soort “skelet” gebouwd worden. Laten we dan maar beginnen met iets wat voor ons scheepsbouwers wel bekend is…. spanten.

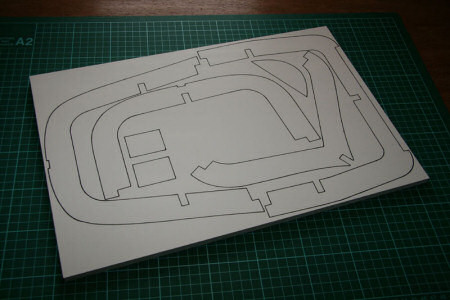

Voor de spanten vinden we in de bouwdoos een soort kunstof wat ik niet helemaal thuis kan brengen. Het heeft veel weg van PVC, maar in het midden van het materiaal vinden we samengeperste vezels. Maakt ook verder eigenlijk weinig uit want het is lekker stevig en de figuurzaag vindt het heerlijk. Verder zijn de vormen van de vier spanten al op het materiaal gedrukt om het ons makkelijk te maken.

Naast de spanten zien we ook nog twee rechthoekige blokjes en een “maantje”. Die blokjes komen op de plek waar de roeren door de romp steken om zodoende voor iets meer “vlees” te zorgen, het maantje zorgt later voor de nodige stevigheid in de neus.

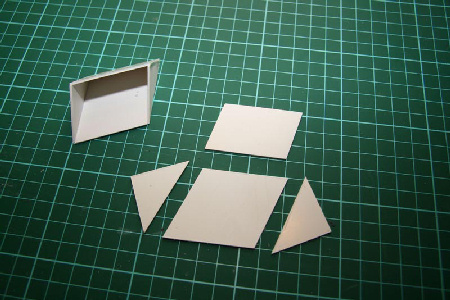

Tot slot hebben we voor het “skelet” nog wat houten onderdelen nodig.

Dit is dan ook gelijk het enige hout (op de fineerstrookjes voor het hoofddek na) wat we in de bouwdoos zullen vinden. Dit hout wordt gebruikt om de bodemplaat, kiel en verstevigingen aan weerszijden van de romp te maken. Helaas zijn deze niet voorgedrukt op het hout en heb ik potlood en geodriehoek erbij gezocht om alles af te tekenen.

Natuurlijk is het niet de bedoeling dat er water in de romp komt, maar mocht het toch gebeuren dan heb ik liever niet dat er champignonnen in de romp gaan groeien. Daarom heb ik alle houten onderdelen voorzien van een paar lagen verf.

Nu kon er het één en ander in de romp gelijmd worden, als eerste moet spant 2 erin. Modelwork Holland heeft verzonnen dat alleen in het voorste deel van de romp een spant gelijmd wordt, kortom het achterschip krijgt geen spant t.h.v. de las. Omdat ik graag dingen wat sterker maak dan (misschien) nodig heb ik een extra houten spant gemaakt (zie ook bovenstaande foto). Beide rompdelen krijgen in mijn geval dus een spant ter hoogte van de las, zodoende wordt het toch weer wat sterker.

Dit betekend wel dat de kiellat iets aangepast moet worden, dus dat heb ik dan ook maar gedaan. De kiellat gaat door beide rompdelen en daarom moet het “hapje” (waar normaal één spant zou zitten) wat groter gemaakt worden. Om de kiellat te kunnen plaatsen moesten ook de bodemplaat en spant 5 in het voorste rompdeel gelijmd worden.

Toen dat eenmaal gebeurd was kon ik langzaam gaan denken aan het samenvoegen van de romphelften. Om ervoor te zorgen dat de delen netjes tegen elkaar zouden komen heb ik eerst met een schaafje en een schuurblok alles netjes vlak gemaakt. Met wat lijmklemmen heb ik de rompdelen vervolgens tegen elkaar getrokken en de rompdelen netjes op elkaar uitgericht. Om de las nog wat extra stevigheid te geven heb ik ook nog vier gaatjes geboord waar boutjes doorheen kunnen. Met wat carrosserieringen en moertjes kan ik de rompdelen dan echt goed vastzetten.

Na alles gepast te hebben werd het nu tijd om de lijm op de proppen te halen en eindelijk van beide delen één romp te maken. Dus de rompdelen ingesmeerd met lijm, de rompdelen voorzichtig tegen elkaar geduwd en wederom de boel gericht. Daarna konden de moertjes aangedraaid worden en ontstond al een behoorlijk sterke las. Tot slot kon ook de kiellat er nog overheen en is het “skelet” al een eind klaar.

Nadat de lijm was uitgehard mocht ze gelijk eens water onder de kiel proeven. Dan kon ik gelijk twee dingen testen; is de las waterdicht? en hoeveel ballast heeft ze nodig om op de waterlijn te komen? Dus de romp volgegooid met accu’s en motoren en een half uur in het bad rond laten dobberen. Na die tijd geen druppeltje water in de romp gevonden dus de las is waterdicht. Daarna alles weer uit de romp gehaald en op de weegschaal gezet en die wees net iets meer dan 16Kg aan.

Natuurlijk is er nu nog genoeg werk aan de romp, maar de eerste mijlpaal is bereikt….. ik heb één romp met een waterdichte las die ruim 16Kg aan ballast moet hebben om tot de waterlijn te zakken.

Het “skelet” is nog niet helemaal klaar toch een plaatje.

Wat zien we? het aantal spanten is ineens verdubbeld. Naast de spanten 2 en 5 die er al in zaten zijn nu ook spant 1 en 4 geplaatst. Deze waren wel wat lastiger te plaatsen dan hun voorgangers. Spant 2 en 5 zaten immers in het “rechte” gedeelte van de romp en was afschuinen dus niet nodig, maar omdat spant 1 en 4 in de kont en neus zitten moest er afgeschuind worden. Gelukkig is dit met een schotelschuurmachine een fluitje van een cent.

Verder is de bodemplaat iets verder uitgebreid, in het achterschip zitten nu twee driehoeken gelijmd waar ook het één en ander op vastgezet kan worden. Ook zijn er aan weerszijden van de romp latten geplaatst die de romp wat extra stevigheid moeten geven. Op de latten van het achterschip komt later ook het hoofddek te rusten en dient als steun voor de “cargorail”. Dit alles is nog geheel volgens de bouwbeschrijving, maar bij het voorschip ben ik daar iets vanaf geweken. Men had namelijk verzonnen dat het bakdek op twee kunstofstrips van 2x5mm vastgelijmd moet worden. Tot overmaat van ramp niet over de volle lengte, maar alleen van spant 4 richting het “maantje” in de neus. Dit leek mij niet stevig genoeg dus heb ik over de hele lengte van het bakdek aan weerszijden van de romp latjes van 4x4mm in de romp geplakt. Zodoende heb ik dus meer oppervlakte om lijm op te smeren als ik het bakdek ga plaatsen.

Waarom is het skelet nog niet af? hoor ik jullie denken. Als je goed kijkt zie je in de latjes verschillende hapjes zitten, daar komen later nog latjes in om de verschillende dekken te ondersteunen. Ik heb ze nog niet geplaatst omdat ze misschien in de weg zitten bij het plaatsen van verschillende onderdelen in de romp.

Vraag me trouwens niet waarom er in spant 4 twee hapjes zitten…. wie het weet mag het zeggen…..

Verder konden jullie ook de ankerkluizen zien zitten in de romp, dit is een “optie” van de bouwdoos dus staan ze wel op tekening en zouden ze van restmateriaal uit de bouwdoos gemaakt moeten worden. Ik heb maar gewoon een stuk 1mm polystyreen gepakt en de boel op maat gesneden. De maten van de onderdelen staan dus wel op tekening, maar hoe ze in elkaar gezet moeten worden hebben ze voor het gemak maar even weggelaten. Na wat passen en meten met de stukken polystyreen ben ik tot de bovenstaande oplossing gekomen en dat lijkt aardig te passen.

Daarna werd het tijd voor wat “Modelbouwhorror”…… er moesten in de romp twee grote trapeziumvormige gaten gemaakt worden om de ankerkluizen te kunnen plaatsen. Gelukkig heeft Modelwork Holland in de mal van de rompdelen al wat dingen verwerkt die voor de bouw handig zijn, de ankerkluizen zijn daar een voorbeeld van. Dus de Dremel en wat vijltjes erbij gezocht en de gaten gemaakt.

De Smit Lloyd schepen uit de 100S-klasse zijn uitgerust met een flinke boegschroef, op schaal kwam dat uit op een buisdiameter van ongeveer 35mm. Laat Marx nu net een echte boegschroef hebben in die maat. Ze maken twee versies; één zonder en één met motor, zoals jullie kunnen zien heb ik voor de versie met motor gekozen. Voordeel van deze boegschroef is dat alleen de buis vast zit in de romp, de rest van de boegschroef kan ten alle tijden gedemonteerd worden…. hoewel, als de boot in het water ligt is het niet aan te raden.

Maar goed, in navolging van deel 1 “Modelbouwhorror” nu deel 2; twee grote ronde gaten in de romp. Ook hier heeft Modelwork Holland het één en ander in de mal verwerkt om het ons makkelijk te maken, maar helaas is het voor de Marx boegschroef net niet de goede maat.

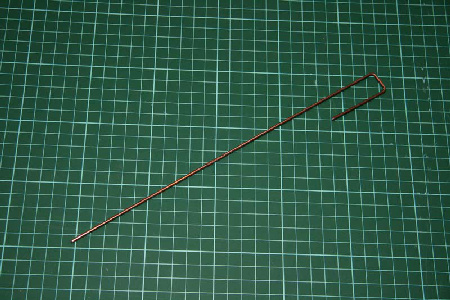

Nu had ik laatst ergens een veelbelovend idee gelezen om de boegschroefbuis af te tekenen en die wilde ik weleens uitproberen. Men gebruikte hier een stuk lasdraad waarvan één puntje scherp was gemaakt en het draad twee keer 90 graden was omgezet, zodoende ontstaat een “boegschroefpasser”. Het puntje doet dienst als kraspen en waneer we met het omzetten rekening houden met de straal van de boegschroefbuis kunnen we gaan aftekenen.

Maar niet voordat we twee gaatjes in de romp geboord hebben, daar moet de “boegschroefpasser” immers doorheen. Deze gaatjes worden aan weerszijden in de romp geboord op de middellijn van de boegschroefbuis. Nu kunnen we gaan aftekenen en dat gaat eigenlijk perfect.

Na het aftekenen mocht de Dremel zich uitleven op de romp en binnen no-time zat de boegschroefbuis op zijn plek.

Tot slot moesten dan alleen nog de ankerkluizen en boegschroefbuis netjes gelijk met de romp geschuurd worden en dat heb ik dan ook maar gedaan. Nu moet ik nog even stiekem de keukenla plunderen op zoek naar lepels om de schulpjes van te maken……

Goed, de romp is nu bijna klaar en wordt het de hoogste tijd voor de aandrijving en de hekrol……

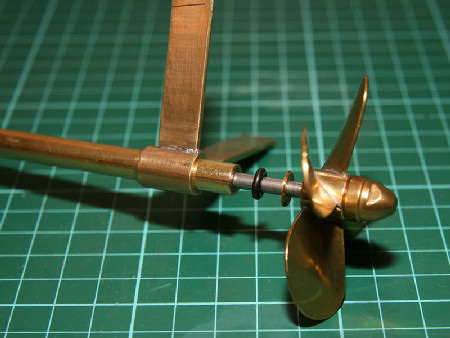

Hieronder zien we een schroefas(koker) die door Modelwork Holland bij de bouwdoos geleverd werd. Op zich helemaal niet verkeerd de schroefas zelf is van roestvast staal en draait in twee sinterbronzen busjes (daar kan Billing Boats nog wat van leren). Aan de schroefkant hebben ze dan ook nog eens M4-draad gesneden zodat de plastic schroef erop gedraaid kan worden. Achter de schroef vinden we dan nog een moertje om de schroef te borgen en nog een ringetje. De schroefaskoker zelf is van kunstof en tot slot vinden we aan de motorzijde een zekeringsring om de as op zijn plek te houden.

Nogmaals, op zich is het helemaal geen slechte schroefas(koker) met wat kleine aanpassingen kun je jaren plezier hebben van deze schroefas(koker), maar…….. ik wil het echt goed hebben.

Op de tekening die in de bouwdoos zit zijn de uithouders wel getekend, maar behalve wat posterstrips (die als “poten” van de uithouders moeten dienen) vinden we niets. Daar heb ik dus gelijk maar werk van gemaakt en een “huis” voor de uithouders uit messing gedraaid. Ook de posterstrips worden niet meer gebruikt, er komen gewoon twee messing “poten” op.

Aan de schroefkant is geen plaats voor fatsoenlijke kogellagertjes dus blijven daar de sinterbronzenbusjes gewoon zitten, maar in de romp heb ik wat meer ruimte. Daarom heb ik de sinterbronzenbusjes aan de motorzijde vervangen door kogellagertjes die in een wederom uit messing gedraaid huis komen te zitten.

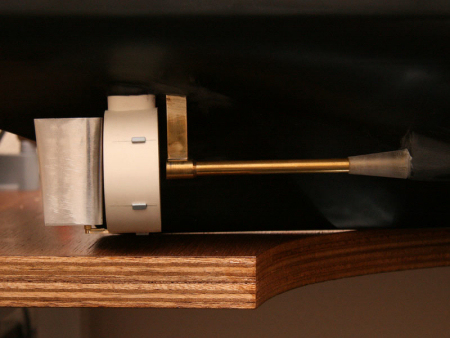

Dan wordt het tijd om het één en ander in elkaar te gaan zetten, hierboven zien we de schroefkant. Als je heel goed kijkt kun je het sinterbronzenbusje in de schroefaskoker zien zitten. Natuurlijk zit de uithouder niet op de juiste plek, maar die heb ik speciaal voor de foto wat naar achteren geschoven. Als de boel eenmaal gemonteerd is schuift deze naar voren zodat een “kamertje” ontstaat waar het O-ringetje in valt. Daar schuiven dan het messing ringetje en de schroef tegenaan.

Hierboven zien we dan hoe het er in de romp uit komt te zien. We zien hier het huis met het kogellagertje waar een smeerbuisje met smeernippel op zit. Tot slot zien we dan ook nog een stelring die de schroefas op zijn plaats moet houden.

Hier zien we dan de compleet gemonteerde schroefaskoker, stukken beter dan de originele schroefaskoker toch?!

Op de foto zien we een Raboesch schroef zitten, maar uit zeer betrouwbare bron weet ik dat de originele schroeven ook prima hun werk doen. In eerste instantie zullen de originele schroeven er dus onder komen, maar mocht het nodig zijn dan kunnen ook de Raboesch schroeven eronder (nadat ze zijn afgetopt)

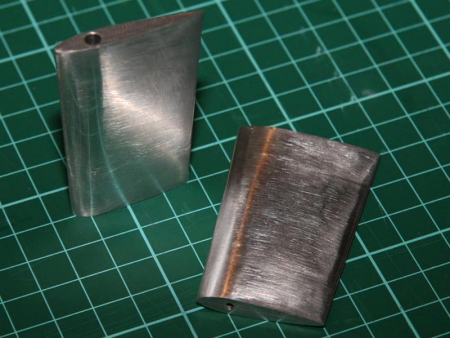

De roeren, als we in de bouwdoos kijken zien we dat Modelwork Holland vier roeren in de bouwdoos gestopt heeft. Dat lijken er wat veel, maar als we beter kijken zien we dat het toch maar twee roeren zijn. Het zijn vier vacuumgevormdedelen die tegen elkaar geplakt moeten worden waardoor twee roeren ontstaan.

Nu leek me dat geen heel goed idee dus ben ik maar weer eens gaan snufellen in mijn metaalvoorraad. Toen er twee stukjes aluminium opdoken heb ik ze eerst op maat gezaagd, daarna de ruwe “druppelvorm” gefreesd om tot slot met vijltjes en schuurpapier de roeren afgewerkt. Ik denk dat deze roeren iets meer kunnen hebben dan de originele holle kunststof roeren.

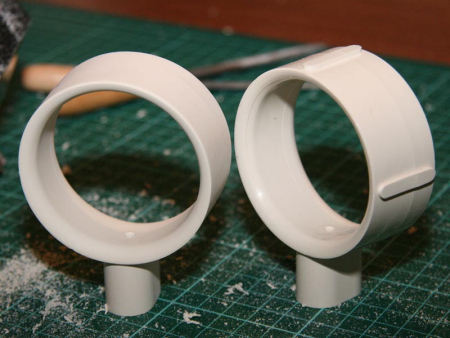

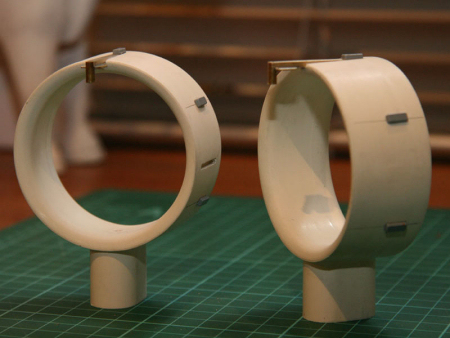

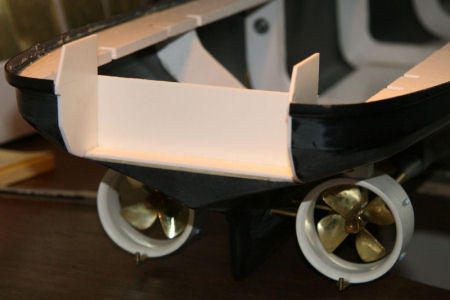

Dan de straalbuizen, in tegenstelling tot de schroefas(kokers) en de roeren eindelijk eens een onderdeel waar eigenlijk weinig op aan te merken valt. Ze mogen dan wel van kunststof zijn, maar qua sterkte zullen ze echt niet onderdoen voor metaal dus deze gaan er gewoon onder….. met de nodige aanpassingen.

Op bovenstaande foto zien we op de rechter straalbuis rare vlakken zitten die op de linker niet meer terug te vinden zijn. Ik ga er eigenlijk vanuit dat Modelwork Holland hiermee zinkanodes wil nabootsen, maar ze zijn natuurlijk veel te groot dus de vijl erin. Nu ik toch aan het schuren was gelijk alle “gietnaden” maar weggeschuurd.

Natuurlijk moesten de zinkanodes wel weer terug op de straalbuizen dus heb ik na het schuren weer kleinere zinkanodes teruggeplaatst, we willen immers niet dat de scheepshuid wegvreet. Verder heb ik ook de roerhakken onderop de straalbuis vastgelijmd, hier komen later de roeren op te rusten. Tot slot kun je als je goed kijkt in de linker straalbuis nog een sleuf zien zitten. Naast de grote “poot” aan de bovenkant (op de foto de onderkant) zitten de straalbuizen ook nog met een kleinere “poot” in de “hak” vast. Later komt in deze sleuf dus de “poot” te zitten.

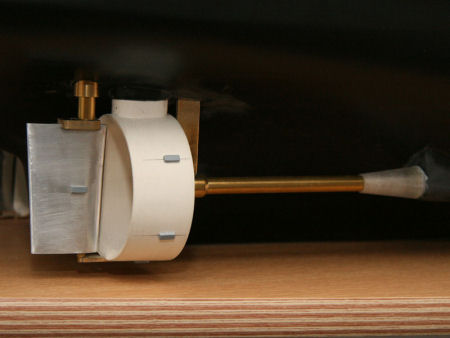

Na wat schuren, passen, meten, schuren, passen, meten, schuren…… werd het tijd om de boel op zijn plek te lijmen. Eerst heb ik beide straalbuizen uitgericht en vastgelijmd, toen dat eenmaal zat kon ik de schroefassen op hun plaats vastlijmen en dan ziet het er zo uit.

De Smit-Lloyd 115 is net als al haar zusjes (en eigenlijk ook alle andere Smit-Lloyd schepen) gebouwd als AHTS (AnchorHandling Tug Supplier). Even simpel gezegd betekent dat dat ze geschikt is voor ankerwerk, sleepwerk en bevoorraadingswerk. Natuurlijk kennen we allemaal de booreilanden met van die enorme “poten”, eenmaal op de plaats van bestemming aangekomen worden de poten uitgeschoven en staat het booreiland als een huis. In dieper water is het niet te doen, dan heb je wel hele lange poten nodig. Vandaar dat zulke booreilanden op hun plek worden gehouden door diverse ankers.

Om de ankers te kunnen plaatsen worden “AnchorHandlers” gebruikt en de Smit-Lloyd 115 is daar een voorbeeld van. Deze ankers worden aan dek getrokken d.m.v. de ankerwerklier (niet de sleeplier!) en eenmaal op locatie worden deze op de juiste plaats weer te water gelaten. Stel dat je zo’n anker op de kade hebt liggen kun je op je gemak aan de dingen werken, maar als je bij een flinke golfslag aan zo’n ding moet werken wordt dat al een stuk vervelender. Hoogstwaarschijnlijk vliegt het anker alle kanten op en dan heb je ook nogeens kracht op de ketting staan, vervang dan maar eens een sluiting of iets dergelijks.

In eerste instantie was daar de “pelikaanhaak” voor verzonnen, maar dat ding was (zeker als er kracht op stond) niet zonder gevaar. Vandaar zijn de Smit-Lloyd schepen uit de 100S klasse later voorzien zijn van Stopperpennen/KarmForks. Deze pennen zien er uit als vorken en zijn normaal gesproken onder het dek verborgen. Op het moment dat er aan een anker gewerkt moet worden schuift zo’n pen naar boven en sluit de ankerketting op. Op die manier kan er veilig aan bijvoorbeeld sluitingen en dergelijke gewerkt worden en zijn de werkzaamheden klaar verdwijnt de pen weer. Laat ik nu stomtoevallig op de plek waar bij het origineel die stopperpennen zitten in de romp een loze ruimte hebben en dan is wat extra gewicht in de kont ook nog eens mooi meegenomen. Met andere woorden; laat ik dat op het model ook maar eens werkend maken.

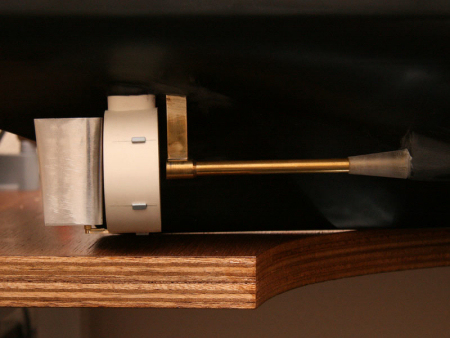

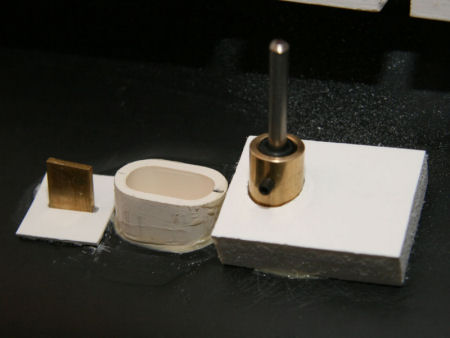

Op zich is het principe vrij simpel; rechtsbovenin zien jullie een stopperpen liggen.

De kop is met behulp van een frees voorzien van de juiste vorm en ergens halverwege zit een gat waar schroefdraad in is getapt. Deze komt in een buisje waar dan weer een sleuf in is gefreesd. Als de pen eenmaal in dat buisje zit wordt een boutje door de sleuf gestoken en in de stopperpen gedraaid waardoor de pen zijn slag kan maken. Plaatsen we nu een plaatje tussen de kop van het boutje en het buisje kunnen we door het plaatje heen en weer te bewegen de pen op en neer bewegen .

Natuurlijk wil ik dat niet allemaal met de hand doen, dus moet een motortje dat maar voor me gaan doen.

Op het motortje zit een stuk draadeind die ervoor zorgt dat het plaatje heen en weer beweegt. Om ervoor te zorgen dat het motortje niet eindeloos blijft draaien en daardoor de boel in puin draait zijn een aantaal eindschakelaars geplaatst. Is de stopperpen helemaal boven of beneden dat tikt het plaatje zo’n eindschakelaar aan en wordt de stroomkring onderbroken. Een diode zorgt er dan weer voor dat wanneer de spanning naar het motortje wordt omgedraaid de stopperpen wel weer kan zakken of stijgen .

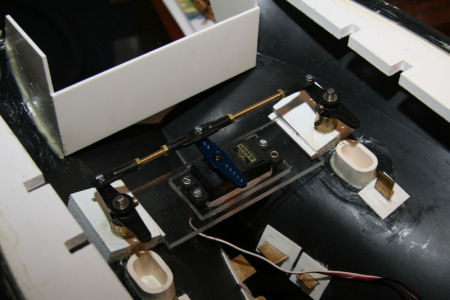

Hoe dat eruit ziet? Zo……

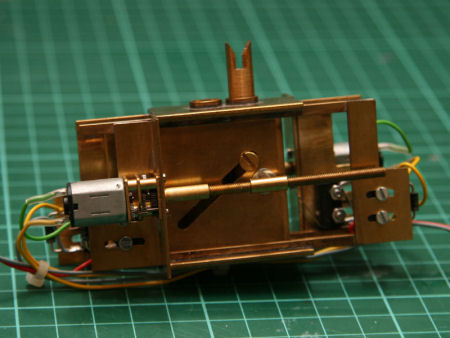

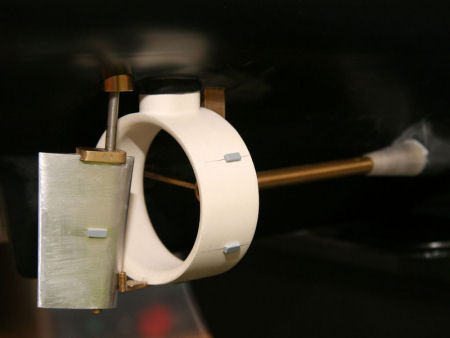

In het voorgaande hebben jullie al kunnen zien dat de roerhak aan de onderkant van de straalbuis zit vastgelijmd. Dat betekent echter wel dat ik het roer niet meer kan loshalen bij onderhoud en/of problemen……. of toch wel?!

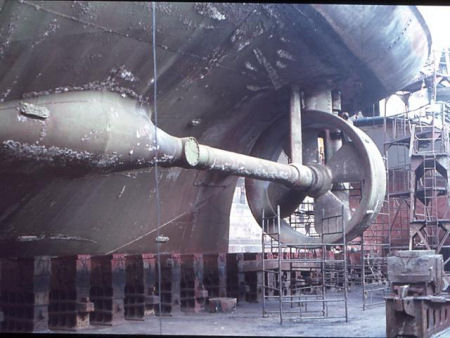

Eerst maar even een plaatje van het origineel.

Helaas is het niet heel goed te zien, maar als je goed kijkt achter de straalbuis zie je dat de hennegatskoker vrij dik uit de romp komt en deze daaronder een stuk dunner is. Van dat gegeven heb ik dankbaar gebruik gemaakt.

Hier is het een heel stuk beter te zien, eerst een dik messingbuisje en daarna een dunner buisje. Ook hier ben ik dus weer afgeweken van de bouwdoos, Modelwork Holland heeft namelijk twee kunststof buisjes met per buisje twee bronzen lagertjes bij de bouwdoos gestopt. Deze hebben de diameter van het dunne buisje en zou je dan in de romp moeten verlijmen. Op zich is er niets mis met die orignele buisjes, maar dat zou dus wel betekenen dat de roeren niet meer losgehaald konden worden.

Dus wat heb ik verzonnen? het kunststof buisje is vervangen door een messingbuisje waar de twee originele bronzen lagertjes in zijn gelijmd. Verder is aan de bovenzijde van het buisje een vlak kantje gefreesd. In de romp zelf is het dikkere buisje gelijmd en het gat is met een ruimertje dusdaning groot gemaakt dat het dunnere buisje hier doorheen kan schuiven. Tot slot is in het dikkerre buisje nog een gaatje geboord waar schroefdraad in is getapt zodat er een klein stelschroefje in gedraaid kan worden.

Normaal gesproken zit het dunne buisje op zijn plek en is het stelschroefje aangedraaid. Moet het roer er, om wat voor reden dan ook, uit dan draai ik het stelschroefje los en kan ik het dunne buisje omhoog schuiven en uiteindelijk uit het dikke buisje schuiven. Vervolgens ontstaat er zoveel ruimte voor de roerkoning dat het roer makkelijk uitgenomen kan worden. Met andere woorden; twee vliegen in één klap, de roeren kunnen toch uitgenomen worden en het is geheel volgens de werkelijkheid.

Zoals jullie waarschijnlijk wel is opgevallen zijn alle “anchorhandlers” uitgerust met een zogenaamde hekrol. Deze is, zoals de naam al doet vermoeden , in de kont van het schip verwerkt en zorgt ervoor dat ankers aan dek getrokken kunnen worden zonder de kont te beschadigen. Bij de meeste schepen is dit simpelweg een vlakke rol, maar bij de Smit-Lloyd schepen uit de 100S-klasse niet.

Bij deze schepen heeft de rol een ietwat afwijkende vorm en is tot overmaat van romp (later) ook nog eens voorzien van “ribbels”. Natuurlijk heeft Modelwork Holland een hekrol bij de bouwdoos gestopt en eerlijk is eerlijk ze hebben hun huiswerk goed gedaan. De vorm van de rol komt overeen met die van het origineel en zelfs de ribbels zijn netjes aangebracht, maar (azijnpisser dat ik ben ) wil ik de rol toch niet gebruiken.

De rol moet namelijk uit 3 vacuümgevormde delen gemaakt worden en het materiaal is niet erg dik.

Aangezien ik wel van plan ben om met de Smit-Lloyd 115 wat ankers aan boord te trekken ben ik op zoek gegaan naar een degelijker alternatief. Uiteindelijk heb ik de rol zelf gedraaid uit een stuk kunststof en voorzien van stukjes halfrond polystyreen met het bovenstaande resultaat. Aangezien de Hekrol in de kont verwerkt is en het niet de bedoeling is dat er via de opening van de hekrol water naar binnen loopt moet deze in een soort bak geplaatst worden.

Modelwork Holland bied je de keuze om de hekrol wel of niet draaiend te maken. Vanzelfsprekend ga ik voor de draaiende uitvoering en dat betekend dat de bak wat groter gemaakt moet worden dan wanneer de rol niet draait (dan worden maar twee van de vacuümgevormde delen geplaatst). Op de bouwtekening staat dit netjes omschreven, maar helaas is er met het snijden van het materiaal geen rekening mee gehouden. Daarom heb ik de bak maar gelijk van polystyreen gemaakt. Om ene Johan C. te citeren; “elk voordeel heb z’n nadeel” en dat gaat in mijn geval ook op voor de aansturing van de roeren. Normaal gesproken zou de stuurservo ergens halverwege het model geplaatst worden maar dan heb ik een probleem; de Stopperpennen zitten dan de stuurstangen in de weg.

Vandaar dat ik voor een alternatieve plek voor de stuurservo moest zoeken. Gelukkig is er in het achterschip wel wat ruimte, maar een servo past maar net. De servo is dwars geplaatst omdat ik hem dan eventueel nog kan vervangen als dat nodig mocht zijn. Om beide roeren tegelijk met één servo aan te kunnen sturen heb ik naast twee gewone kogelgewrichtjes ook een dubbele uitvoering gebruikt en dat werkt prima .

Verder met het hoofddek, maar voordat het geplaatst kan worden moet het eerst op verschillende punten ondersteund worden. Helemaal in het begin van dit bouwverslag was al te zien dat ik op verschillende plaatsen kleine stukjes uit de latten aan weerszijden van de romp had gezaagd. In deze “hapjes” moeten houten balkjes komen die op hun beurt weer het dek ondersteunen.

De plaats van deze balkjes was op tekening al aangegeven en dat heb ik dus braaf overgenomen, maar voordat ik het dek definitief ging plaatsen heb ik de positie van die balkjes toch nog eens goed onder de loep genomen. Het eerste probleem ontstond al bij het “luik” boven de roerkoningen, om fatsoenlijk aan de roerhevels en servo te kunnen sleutelen was het luik simpelweg te klein. Daarom ben ik begonnen met het vergroten van dit luik waardoor automatisch één van de balkjes moest verhuizen. Daarnaast zijn meerdere latjes verplaatst om verschillende redenen (betere ondersteuning t.h.v. de stopperpennen, vervelende naad in houten dek netter camoufleren en vergroten van het “luik” boven de schroefassen).

Toen dat eenmaal op orde was kon het hoofddek geplaatst worden. De vorm van het dek was door Modelwork Holland al netjes afgetekend op één van de kunststof platen die bij de bouwdoos zitten. Na die uitgesneden en op sommige plekken ietwat bijgewerkt te hebben paste het dek prima in de romp. De opstaande rand van de romp zorgt ervoor dat het dek netjes op zijn plek komt te zitten.

Om ervoor te zorgen dat de berghouten ook nadat de romp is geverfd “eruit springen” ben ik begonnen met het plaatsen van 0,5mm dikke stroken polystyreen tegen de romp te plaatsen. Daarop worden dan de uiteindelijke berghouten gelijmd, maar niet zoals Modelwork Holland eigenlijk bedoeld had. Eerst worden namelijk rondom stukjes polystyreen driehoekprofiel gelijmd. Zodoende zijn de berghouten helemaal netjes afgeschuind, de tussenruimte is later opgevuld met stroken polystyreen.

Nu werd het tijd voor de kimkielen, deze staan wel op tekening maar er zit helaas geen voorbedrukt materiaal in de bouwdoos om uit te kunnen snijden, ze moeten uit restmateriaal gemaakt worden. Over de “kleine kimkielen” is al helemaal niets te vinden en tot overmaat van ramp zijn deze nog halfrond ook en dat zit niet in de bouwdoos. Tot slot heeft Modelwork Holland van alles en nogwat afgetekend op de romp….. behalve de kimkielen natuurlijk. Maar goed, na wat geklooi zitten ook die nu op de romp.

Natuurlijk moeten ook de patrijspoorten nog geplaatst worden, daarvoor heeft Modelwork Holland stickertjes in de bouwdoos gestopt. Op z’n zachtst gezegd vind ik dat geen zicht, deze zijn dus vervangen door buisjes polystyreen die in de romp gelijmd zijn.

Net als de kimkielen zijn ook de patrijspoorten niet op de romp afgetekend en aangezien alleen de stuurboordzijde op tekening staat wordt het erg lastig om de patrijspoorten aan bakboordzijde juist te plaatsen.Aan de hand van foto’s van het origineel heb ik de plek van de patrijspoorten moeten berekenen (die natuurlijk totaal anders zitten dan aan SB ).